Tehnologija izdelave karoserije kot nosilca drugih delov avtomobila neposredno določa splošno kakovost izdelave avtomobila. V procesu izdelave avtomobilskih karoserij je varjenje pomemben proizvodni proces. Varilne tehnologije, ki se trenutno uporabljajo za varjenje karoserije avtomobilov, vključujejo predvsem uporovno točkovno varjenje, varjenje z zaščito v staljenem inertnem plinu (MIG varjenje) in varjenje z zaščitenim staljenim aktivnim plinom (MAG varjenje) ter lasersko varjenje.

Kot napredna varilna tehnologija z optično-mehansko integracijo ima tehnologija laserskega varjenja prednosti visoke energijske gostote, visoke hitrosti varjenja, nizkega varilnega stresa in deformacije ter dobre prilagodljivosti v primerjavi s tradicionalno tehnologijo varjenja karoserije avtomobilov.

Struktura karoserije avtomobila je zapletena, deli karoserije pa so večinoma tankostenske in ukrivljene komponente. Varjenje avtomobilskih karoserij se sooča s težavami pri varjenju, kot so razlike v materialih karoserije, različne debeline delov karoserije, različne poti varjenja in oblike spojev. Poleg tega ima varjenje karoserije avtomobilov visoke zahteve glede kakovosti varjenja in učinkovitosti varjenja.

Na podlagi ustreznih parametrov postopka varjenja lahko z laserskim varjenjem zagotovimo visoko utrujenostno in udarno žilavost ključnih karoserijskih delov avtomobila pri varjenju, s čimer zagotovimo kakovost in življenjsko dobo varjenja karoserije. Tehnologija laserskega varjenja se lahko prilagodi varjenju avtomobilskih karoserijskih delov z različnimi oblikami spojev, različnimi debelinami in različnimi vrstami materialov, s čimer izpolnjuje zahteve po prilagodljivosti pri izdelavi avtomobilskih karoserij. Zato je tehnologija laserskega varjenja pomembno tehnično sredstvo za doseganje kakovostnega razvoja avtomobilske industrije.

Postopek laserskega varjenja avtomobilskih karoserij

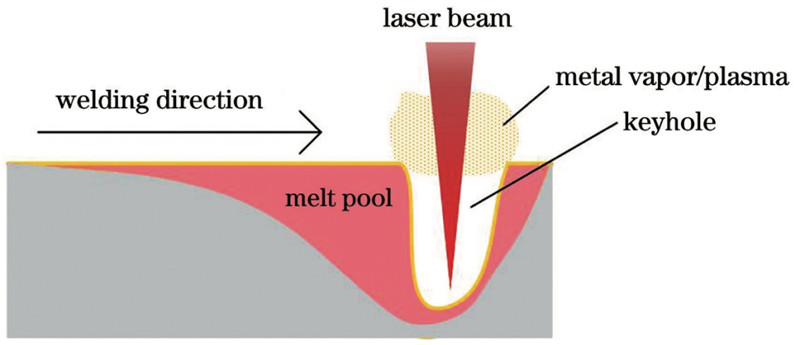

Načelo postopka laserskega varjenja z globokim taljenjem: Ko gostota moči laserja doseže določeno raven, se površina materiala upari in tako nastane ključavnica. Ko kovinski parni tlak znotraj luknje doseže dinamično ravnotežje s statičnim tlakom in površinsko napetostjo okoliške tekočine, lahko laser obseva skozi ključavnico na dno luknje in s premikanjem laserskega žarka nastane neprekinjen zvar. nastala. Pri postopku laserskega varjenja z globokim taljenjem ni treba dodajati pomožnega talila ali polnila za varjenje lastnega materiala obdelovanca v enega.

Varjeni šiv, dobljen z laserskim globoko fuzijskim varjenjem, je na splošno gladek in raven z majhnimi deformacijami, kar prispeva k izboljšanju natančnosti izdelave karoserije avtomobila. Natezna trdnost zvara je visoka, kar zagotavlja kakovost varjenja avtomobilske karoserije. Hitrost varjenja je visoka, kar prispeva k izboljšanju učinkovitosti varjenja.

V procesu varjenja avtomobilske karoserije lahko uporaba postopka laserskega varjenja z globoko fuzijo znatno zmanjša število delov, kalupov in varilnih orodij, s čimer se zmanjša lastna teža karoserije in proizvodni stroški. Vendar je postopek laserskega varjenja z globokim taljenjem manj toleranten na montažno režo delov, ki jih je treba zvariti, zato je montažno režo treba nadzorovati med 0,05 in 2 mm. Če je montažna reža prevelika, se bodo pojavile napake pri varjenju, kot je poroznost.

Sedanje raziskave kažejo, da je pri varjenju avtomobilske karoserije istega materiala z optimizacijo procesnih parametrov laserskega globokofuzijskega varjenja mogoče dobiti zvar z dobro površinsko tvorbo, manj notranjimi napakami in odličnimi mehanskimi lastnostmi. Odlične mehanske lastnosti zvara lahko izpolnijo zahteve glede uporabe varjenih komponent avtomobilske karoserije. Vendar pa pri varjenju avtomobilske karoserije aluminijeva zlitina-jeklo kot predstavnik heterogenega postopka laserskega varjenja z globokim taljenjem kovin ni zrela, čeprav lahko z dodajanjem prehodne plasti dosežemo odlično zmogljivost zvara, vendar različni materiali prehodne plasti na Mehanizem vpliva sloja IMC in njegov učinek na mikrostrukturo zvarnega mehanizma ni jasen, potrebna je nadaljnja poglobljena študija.

Postopek varjenja z laserskim polnjenjem karoserije

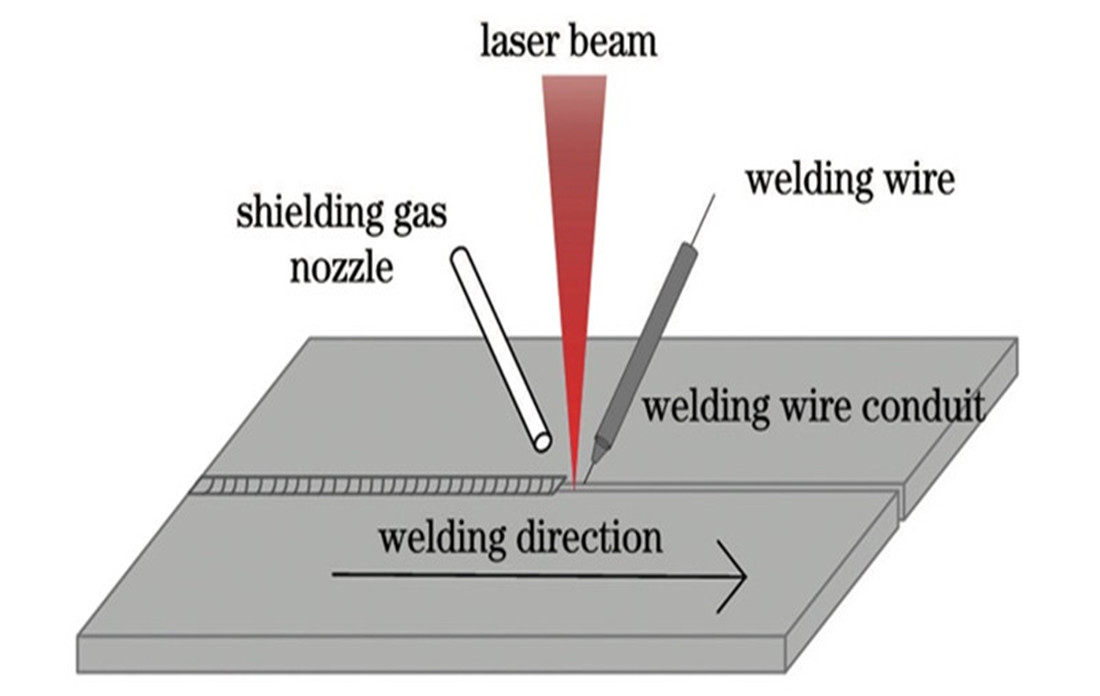

Postopek laserskega polnilnega varjenja temelji na naslednjem principu: Zvarni spoj se oblikuje s predhodnim polnjenjem vara z določeno žico ali s sočasnim dovajanjem žice med postopkom laserskega varjenja. To je enakovredno dovajanju približno homogene količine žičnega materiala v zvarni bazen med laserskim varjenjem z globokim taljenjem. Spodnji diagram prikazuje postopek laserskega varjenja s polnilom.

V primerjavi z laserskim varjenjem z globokim taljenjem ima lasersko varjenje s polnilom dve prednosti pri varjenju karoserije avtomobilov: prvič, lahko znatno izboljša toleranco montažne vrzeli med deli avtomobilske karoserije, ki jih je treba zvariti, in reši problem visoke zahteve po poševni reži za lasersko varjenje z globokim taljenjem. ; drugič, lahko izboljša porazdelitev tkiva v območju zvara z uporabo žic z različno vsebnostjo sestave in nato uravnava učinkovitost zvara.

V procesu izdelave karoserije se postopek laserskega varjenja s polnilom uporablja predvsem za varjenje delov karoserije iz aluminijevih zlitin in jekla. Zlasti v postopku varjenja delov avtomobilske karoserije iz aluminijevih zlitin je površinska napetost bazena staline majhna, kar lahko zlahka privede do propada bazena staline, medtem ko lahko postopek varjenja z laserskim polnilom bolje reši problem propada bazena staline s taljenjem žice v procesu laserskega varjenja.

Postopek laserskega spajkanja avtomobilske karoserije

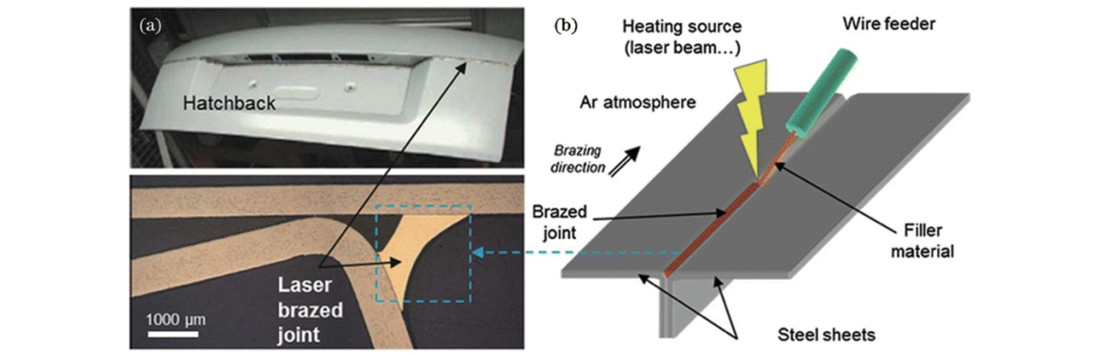

Postopek laserskega trdega spajkanja temelji na naslednjem principu: z uporabo laserja kot vira toplote se laserski žarek usmeri in obseva na površino žice, žica se stopi, staljena žica kaplja navzdol in napolni obdelovanec, ki ga je treba variti, med spajkalnim materialom in obdelovancem se pojavijo metalurški učinki, kot sta taljenje in difuzija, s čimer se obdelovanec spoji. Za razliko od postopka varjenja z laserskim polnilom se pri postopku laserskega trdega spajkanja tali le žica in ne obdelovanec, ki ga je treba variti. Lasersko spajkanje ima dobro stabilnost pri varjenju, vendar je natezna trdnost nastalega zvara nizka. Slika 3 prikazuje uporabo postopka laserskega trdega spajkanja pri varjenju pokrova avtomobilskega prtljažnega prostora

V procesu varjenja avtomobilske karoserije se postopek laserskega trdega spajkanja uporablja predvsem za varjenje delov karoserije, ki ne zahtevajo visoke trdnosti spoja, kot je varjenje med zgornjim pokrovom in stranskimi obrobami, varjenje med zgornjim in spodnjim delom prtljage. pokrov predelka itd. Zgornji pokrov modelov VW, Audi in drugih modelov srednjega in višjega razreda je pri vseh uporabljen postopek laserskega spajkanja.

Glavne napake v lasersko spajkanih spojih avtomobilskih karoserij vključujejo grizenje robov, poroznost, deformacijo zvara itd., napake pa je mogoče znatno zmanjšati z uravnavanjem procesnih parametrov in uporabo postopka laserskega spajkanja z več fokusi.

Postopek lasersko obločnega kompozitnega varjenja avtomobilske karoserije

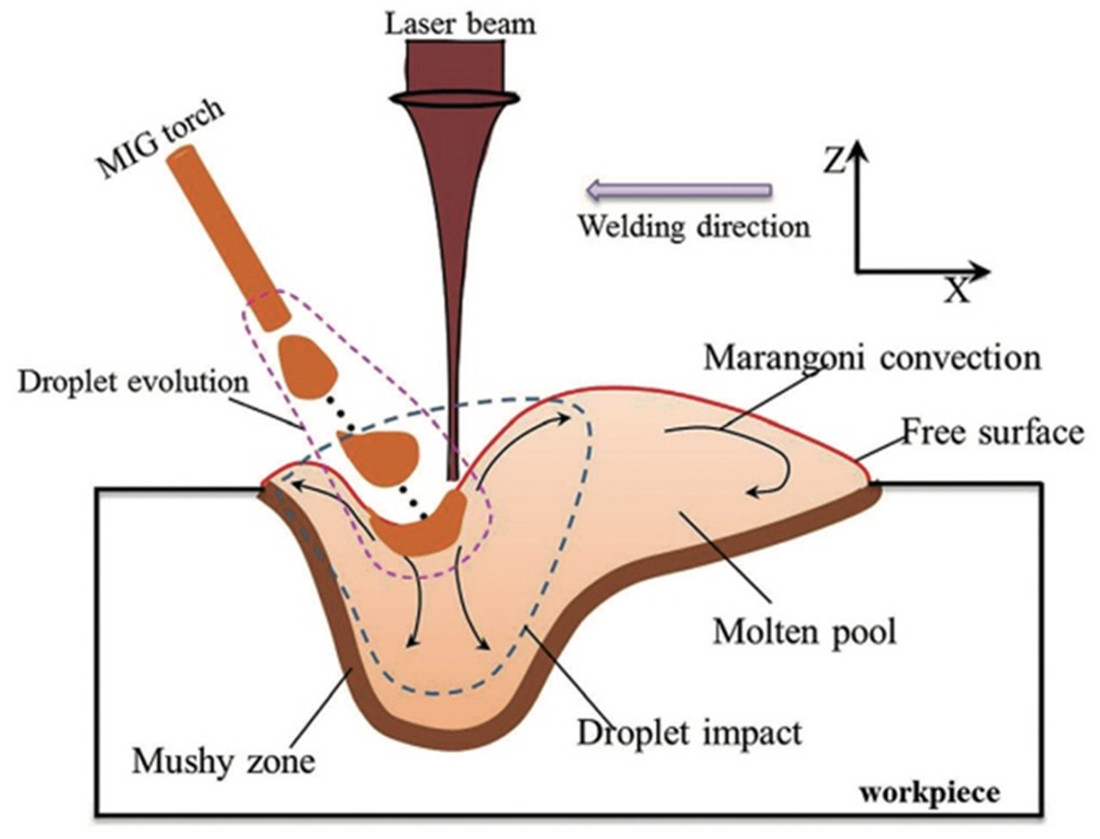

Načelo postopka kompozitnega varjenja z laserskim oblokom je naslednje: dva vira toplote, laser in oblok, hkrati delujeta na površino obdelovanca, ki ga varimo, obdelovanec pa se stopi in strdi, da nastane zvar. Spodnji diagram prikazuje postopek lasersko obločnega varjenja.

Lasersko obločno kompozitno varjenje združuje prednosti laserskega varjenja in obločnega varjenja: prvič, pod delovanjem dvojnih toplotnih virov se lahko poveča hitrost varjenja, zmanjša se dovod toplote, deformacija zvara je majhna, ohranjajo se značilnosti laserskega varjenja ; drugič, boljša premostitvena sposobnost, toleranca montažne vrzeli je večja; tretjič, hitrost strjevanja staljenega bazena postane počasnejša, kar prispeva k odpravi por, razpok in drugih varilnih napak, izboljša organizacijo in delovanje toplotno prizadetega območja. Četrtič, zaradi obloka je sposoben variti materiali z visoko odbojnostjo in visoko toplotno prevodnostjo, s širšim naborom uporabljenih materialov.

V procesu izdelave karoserije je postopek lasersko obločnega kompozitnega varjenja v glavnem varjenje komponent karoserije iz aluminijeve zlitine in različnih kovin iz aluminijeve zlitine in jekla za montažno režo večjih delov varjenja, kot je del vrat avtomobila na lokaciji varjenje, to je zato, ker je montažna reža ugodna za učinkovitost premostitve lasersko obločnega kompozitnega varjenja. Poleg tega se tehnologija kompozitnega varjenja z laserjem in MIG uporablja tudi za položaj bočnega strešnega nosilca karoserije Audi.

V procesu varjenja avtomobilske karoserije ima lasersko obločno kompozitno varjenje prednost velike tolerance reže v primerjavi z enim laserskim varjenjem, vendar lasersko obločno kompozitno varjenje zahteva celovito upoštevanje relativnega položaja laserja in obloka, parametrov laserskega varjenja, obloka parametri in drugi dejavniki. Prenos toplote in mase pri procesu varjenja z laserskim oblokom je zapleten, zlasti regulacija energije pri varjenju heterogenega materiala in mehanizem regulacije debeline IMC in tkiva je še vedno nejasen in zahteva nadaljnjo krepitev raziskav.

Drugi postopki laserskega varjenja karoserije avtomobilov

Lasersko globoko talilno varjenje, lasersko varjenje s polnilom, lasersko trdo spajkanje in kompozitno varjenje z laserskim oblokom ter drugi varilni postopki imajo zrelejšo teorijo in široko paleto praktičnih aplikacij. Ker se zahteve avtomobilske industrije po učinkovitosti varjenja karoserije povečujejo in se povečuje povpraševanje po varjenju različnih materialov v lahki proizvodnji, so pozornost pritegnili lasersko točkovno varjenje, lasersko oscilacijsko varjenje, varjenje z več laserskimi žarki in lasersko zračno varjenje.

Postopek laserskega točkovnega varjenja

Lasersko točkovno varjenje je napredna tehnologija laserskega varjenja z izjemnimi prednostmi visoke hitrosti varjenja in visoke natančnosti varjenja. Osnovno načelo laserskega točkovnega varjenja je fokusiranje laserskega žarka na točko na delu, ki ga je treba variti, tako da se kovina na tej točki takoj stopi, in s prilagajanjem gostote laserja, da se doseže toplotno prevodno varjenje ali učinek globokega varjenja z talitvijo, ko laserski žarek preneha delovati, tekoča kovina refluksira, se strdi in tvori spoj.

Obstajata dve glavni obliki laserskega točkovnega varjenja: impulzno lasersko točkovno varjenje in kontinuirano lasersko točkovno varjenje. Laserski žarek pri impulznem laserskem točkovnem varjenju ima visoko temensko energijo, vendar je čas delovanja kratek in se običajno uporablja za varjenje lahkih kovin, kot so magnezijeve zlitine in aluminijeve zlitine. Pri kontinuirnem laserskem točkovnem varjenju ima laserski žarek visoko povprečno moč in dolg laserski čas delovanja ter se večinoma uporablja za varjenje jekla.

Pri varjenju avtomobilskih karoserij ima lasersko točkovno varjenje v primerjavi z uporovnim točkovnim varjenjem prednosti brezkontaktne in samozasnovane poti točkovnega varjenja, ki lahko zadovolji povpraševanje po visokokakovostnem varjenju pod različnimi prekrivnimi režami materialov karoserije avtomobilov.

Postopek varjenja z laserskim nihanjem

Lasersko oscilacijsko varjenje je nova tehnologija laserskega varjenja, ki je bila predlagana v zadnjih letih in je prejela široko pozornost. Načelo te tehnologije je doseči hitro, urejeno in majhno nihanje laserskega žarka z integracijo nihajnega zrcala v lasersko varilno glavo, s čimer se doseže učinek mešanja žarka med premikanjem naprej med laserskim varjenjem.

Glavne nihajne trajektorije v procesu varjenja z laserskim nihanjem vključujejo: prečno nihanje, vzdolžno nihanje, krožno nihanje in neskončno nihanje. Postopek varjenja z laserskim nihanjem ima znatne prednosti pri varjenju karoserije avtomobilov, saj se stanje pretoka v bazenu taline bistveno spremeni z nihanjem laserskega žarka, tako da lahko postopek odpravi napake, ki se ne zlijejo, doseže prefinjenost zrn in zmanjša poroznost pri varjenju isti material avtomobilske karoserije in izboljšanje težav nezadostnega mešanja različnih materialov in slabih mehanskih lastnosti zvarnega šiva pri varjenju različnih materialov avtomobilske karoserije.

Postopek varjenja z več laserskimi žarki

Trenutno je mogoče uporabiti vlaknene laserje za razdelitev enega laserskega žarka na več laserskih žarkov z uporabo modula za delitev žarka, nameščenega v varilno glavo. Varjenje z več laserskimi žarki je enakovredno uporabi več virov toplote v procesu varjenja. S prilagoditvijo porazdelitve energije žarka lahko različni žarki dosežejo različne funkcije, kot so: žarek z večjo energijsko gostoto je glavni žarek, ki je odgovoren za globoko talilno varjenje; podžarek z manjšo energijsko gostoto lahko očisti in predgreje površino materiala ter poveča absorpcijo energije laserskega žarka v materialu.

Postopek varjenja z več laserskimi žarki lahko izboljša izhlapevanje cinkove pare in dinamično obnašanje bazena taline med varjenjem pocinkane jeklene pločevine, izboljša problem brizganja in poveča natezno trdnost zvarnega šiva.

Postopek laserskega varjenja

Tehnologija laserskega varjenja je nova tehnologija laserskega varjenja z visoko učinkovitostjo varjenja in avtonomno zasnovo varilne poti. Osnovno načelo laserskega letečega varjenja je, da ko laserski žarek vpade na zrcala X in Y skenirnega zrcala, se kot zrcala nadzira z avtonomnim programiranjem, da se doseže odklon laserskega žarka pod katerim koli kotom.

Tradicionalno se lasersko varjenje avtomobilske karoserije v glavnem opira na varilnega robota, ki poganja lasersko varilno glavo za sinhrono gibanje, da se doseže učinek varjenja. Vendar pa ponavljajoče se izmenično gibanje varilnega robota močno omejuje učinkovitost varjenja karoserije avtomobila zaradi velikega števila zvarov in dolge dolžine zvarov. Nasprotno pa je lasersko zračno varjenje mogoče doseči v določenem območju s preprosto nastavitvijo kota reflektorja. Zato lahko tehnologija laserskega zračnega varjenja znatno izboljša učinkovitost varjenja in ima široko možnost uporabe.

Povzetek

Z razvojem avtomobilske industrije se bo prihodnost tehnologije varjenja karoserije še naprej razvijala tako v procesu varjenja kot v inteligentni tehnologiji.

Avtomobilska karoserija, zlasti karoserija novih energetskih vozil, se razvija v smeri manjše teže. Lahke zlitine, kompozitni materiali in heterogeni materiali se bodo pogosteje uporabljali v karoseriji avtomobilov, konvencionalni postopek laserskega varjenja je težko izpolniti njegove zahteve glede varjenja, zato bo visokokakovosten in učinkovit postopek varjenja postal prihodnji razvojni trend.

V zadnjih letih je bil nastajajoči postopek laserskega varjenja, kot je lasersko nihajno varjenje, varjenje z več laserskimi žarki, lasersko varjenje itd., V začetnih teoretičnih raziskavah in raziskovanju procesa je bila kakovost varjenja in učinkovitost varjenja. Prihodnost mora biti nastajajoč postopek laserskega varjenja in lahki materiali karoserije avtomobilov, varjenje heterogenih materialov in drugi scenariji v tesni kombinaciji, zasnova tirnice nihanja laserskega žarka, mehanizem energijskega delovanja z več laserskimi žarki in izboljšanje učinkovitosti varjenja v letu ter drugi vidiki in- poglobljene raziskave za raziskovanje zrelega postopka varjenja karoserije lahkih avtomobilov.

Tehnologija laserskega varjenja avtomobilskih karoserij je globoko integrirana z inteligentno tehnologijo, zaznavanje statusa laserskega varjenja avtomobilskih karoserij v realnem času in povratni nadzor procesnih parametrov imata odločilno vlogo pri kakovosti varjenja. Trenutna tehnologija inteligentnega laserskega varjenja se večinoma uporablja za načrtovanje poti pred varjenjem in sledenje ter pregled kakovosti po varjenju. Domače in tuje raziskave na področju odkrivanja varilnih napak in adaptivne regulacije parametrov so še v povojih, tehnologija adaptivnega nadzora parametrov laserskega varjenja pa ni bila uporabljena v izdelavi karoserij.

Zato je treba za uporabo tehnologije laserskega varjenja v značilnostih postopka varjenja karoserije avtomobilov razviti prihodnost z naprednim inteligentnim senzorskim sistemom za lasersko varjenje z več senzorji in nadzornim sistemom visokohitrostnega visoko natančnega varilnega robota, da zagotovimo, da lasersko varjenje inteligentna tehnologija v realnem času in natančnost vsake povezave, prek povezave "načrtovanje tirnice pred varjenjem - varilni parametri, prilagodljiv nadzor kakovosti po varjenju, spletni pregled", da se zagotovi visoka kakovost in učinkovita obdelava.

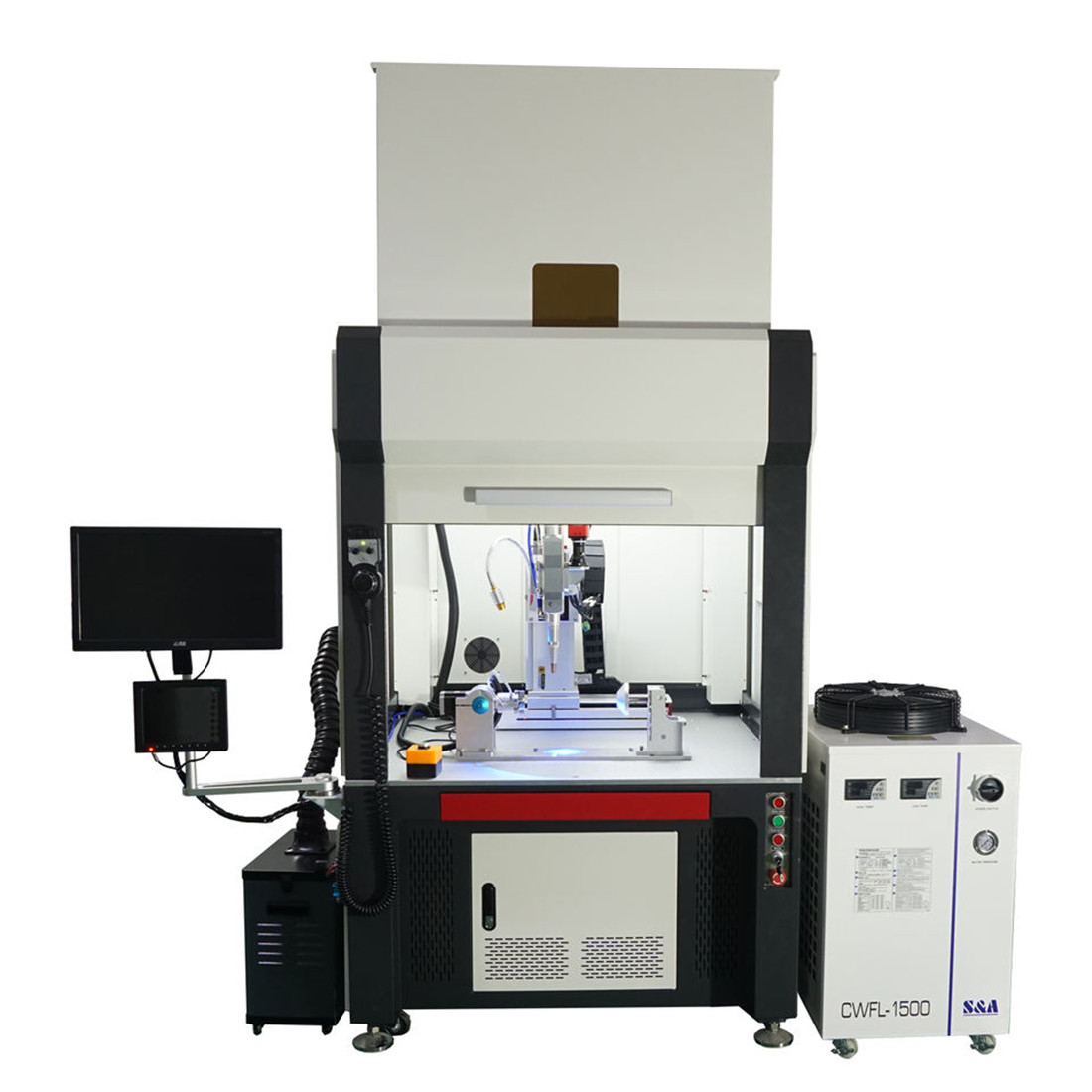

Podjetje Maven za lasersko avtomatizacijo se že 14 let osredotoča na lasersko industrijo, specializirani smo za lasersko varjenje, imamo laserski varilni stroj z robotsko roko, namizni avtomatski laserski varilni stroj, ročni laserski varilni stroj, poleg tega imamo tudi laserski varilni stroj, laserski rezalni stroj in stroj za graviranje z laserskim označevanjem, imamo veliko primerov rešitev za lasersko varjenje, če vas zanima, nas lahko vedno kontaktirate.

Čas objave: 9. december 2022